Как определить, есть ли у спортсмена скрытые резервы для новых побед? Ученые Института физиологии Коми научного центра усовершенствовали методику, которая позволяет это сделать.

Как определить, есть ли у спортсмена скрытые резервы для новых побед? Ученые Института физиологии Коми научного центра усовершенствовали методику, которая позволяет это сделать.

В новом интервью БНК старший научный сотрудник Игорь Гарнов рассказал о комплексном тесте на устойчивость к гипоксии (нехватке кислорода) и гиперкапнии (избытку углекислого газа). Во время теста испытуемый три минуты дышит воздухом из мешка, параллельно погружая руку в ледяную воду, а ученые фиксируют ключевые показатели организма.

По словам ученых, устойчивость к гипоксии во многом заложена генетически, но ее можно развить тренировками. Этот показатель критически важен в спорте высших достижений, где на пределе возможностей организм сталкивается с кислородным голоданием.

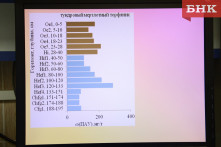

Ранее исследователи оценивали только гипоксическую устойчивость. Теперь, добавив в расчеты показатель устойчивости к избытку углекислого газа, они получили более точный интегральный индекс. Этот маркер позволяет:

- Выявлять скрытые функциональные резервы спортсмена.

- Помогать тренерам точнее подбирать нагрузку и даже амплуа (спринтер или стайер).

- Проводить отбор специалистов для работы в экстремальных условиях, например, при нехватке кислорода.

Исследования наших физиологов открывают новые возможности не только для спорта высших достижений, но и для специальных применений.

Подробнее о методике и ее перспективах — в материале БНК по ссылке: https://www.bnkomi.ru/data/news/193429/